Proceso de de esterilización UHT

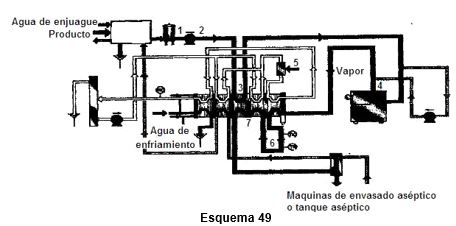

El esquema 49 nos presenta otro diagrama explicativo del principio de funcionamiento de una instalación de esterilización UHT según el sistema indirecto con homogeneización incorporada y calentamiento y enfriamiento en un intercambiados de calor de placas.

El proceso consta de cuatro fases principales:

1º Fase de preesterilización.

Antes de comenzar la producción, la planta debe ser esterilizada. Para ello se hace pasar por los circuitos asépticos de la planta agua sobrecalentada a una temperatura mínima de 135°C sin interrupción, durante un período de treinta minutos.

2º Fase de producción.

Después de que cl operador haya ajustado la temperatura de esterilización requerida la producción comienza con producto que entra por el depósito regulador (1).

El producto es bombeado (2) al intercambiador de calor de placas (3), calentándose hasta 75° C en la sección III al circular en contra corriente con producto saliente. De esta forma se consigue un considerable ahorro energético.

Instalación de esterilización de leche por el sistema indirecto UHT (cortesía de Tetra Pak Iberia).

Después pasa a la sección de homogeneización (4) a alta presión para dividir finalmente los glóbulos de grasa. De esta forma se mantendrán dispersos en el líquido. Vuelve entonces el producto al intercambiador (3) para su calentamiento en la sección 1 hasta una temperatura de 137°C, utilizando como fluido calefactor agua sobrecalentada que circula a presión. A su vez, esta agua es calentada por inyección directa de vapor (5).

La temperatura de esterilización del producto se mantiene durante el tiempo necesario en un tubo de retención (6).

Finalmente, el enfriamiento (7) del producto esterilizado se hace en dos fases: primero, en contracorriente con agua tibia del circuito de agua caliente en la sección II del intercambiador (3), y después en contracorriente con el producto entrante en la sección 111.

3º Fase de limpieza.

Un ciclo normal de limpieza CIP (sin desmontar los equipos) dura aproximadamente 90 minutos, e incluye un enjuague con agua, limpieza con sosa cáustica, enjuague con agua caliente, limpieza con ácido y enjuague final con agua. El detergente y el ácido son dosificados de forma automática.

A veces puede ser necesaria una limpieza aséptica intermedia en instalaciones con ciclos de producción muy largos o entre los diferentes productos. Esta limpieza intermedia se hace durante 30 minutos a alta temperatura y con sólo un enjuague con detergente. La esterilidad de la planta se mantiene durante todo el proceso.

El aparato principal de la instalación UHT de calentamiento indirecto es el intercambiador de calor de placas (esquema 50). Las placas llevan juntas sin pegamento.

Cada junta se adhiere tan herméticamente en su ranura que hace que el crecimiento bacteriano sea imposible.

Fuente: Apuntes de Industrialización de productos lácteos de la UNIDEG