Factores del efecto final de homogeneización

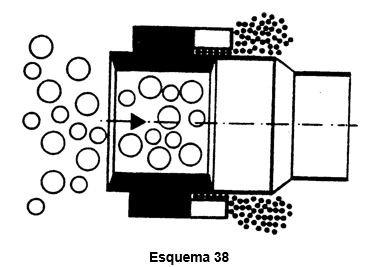

La forma de trabajar del homogeneizador se ve en el esquema 38, donde se presenta el cabezal de homogeneización. Por medio de alta presión se hace pasar a la leche a través de las pequeñas ranuras existentes entre la válvula y el asiento, lo que produce la rotura de los glóbulos. El efecto final de homogeneización es el resultado de la conjuntación de tres factores.

1. Paso por una estrecha ranura a una alta velocidad, lo que somete a los glóbulos de grasa a poderosas fuerzas de rozamiento, que los deforman y rompen.

2. La aceleración que sufre el líquido a su paso por esa estrecha franja va acompañada por una caída de presión, lo que crea un fenómeno de cavitación, en el que los glóbulos de grasa se ven sometidos a poderosas fuerzas de implosión.

3. Al chocar los glóbulos de grasa contra las pared es del cabezal de homogeneización, en el impacto, se rompen y dividen

Principio de funcionamiento del cabezal de homogeneización.

Los glóbulos de grasa de la izquierda salen reducidos de diámetro al pasar por el homogeneizador.

El efecto de homogeneización puede reforzarse a base de colocar dos cabezales, de modo que el producto pasa primero por uno de ellos, sufriendo una primera homogeneización, y luego, el otro, que toma el producto y lo vuelve a someter a una segunda.

El número de glóbulos de grasa en la leche homogeneizada es 10.000 veces mayor que antes de este tratamiento. Ello supone que las membranas que protegían a los glóbulos originales se han roto formándose más glóbulos con la misma cantidad de superficie de membranas, quedando, por tanto, des-protegidos muchos de ellos.

La formación de nuevas membranas requiere tiempo, p ero mientras tanto muchos de esos glóbulos de grasa sin membrana pueden chocar entre sí formando grumos. Este fenómeno se llama coalescencia y puede aparecer cuando la leche es muy rica en grasa, ya que entonces la distancia entre glóbulos es corta y pueden unirse antes de la formación de las membranas. Si la concentración en grasa es baja, la distancia a recorrer por los glóbulos es grande y da tiempo a que se formen las membranas de los mismos antes de que se produzca la coalescencia (véase esquema 37).

La temperatura de homogeneización tiene una gran in fluencia sobre el adverso fenómeno de la coalescencia. Cuanta más alta sea, menores son las posibilidades de formación de grumos. En el caso de los helados se recomienda homogeneizar a 73-75°C a. la salida de la sección regenerativa del pasterizador y antes del calentamiento final a 83-85°C durante quince a veinte segundos.

La homogeneización de la leche tiene varios efectos beneficiosos es en la calidad del producto final:

– Distribución uniforme de la grasa sin tendencia a su separación.

– Color más brillante y atractivo.

– Mayor resistencia a la oxidación, que produce olores y sabores desagradables.

La colocación en línea del motor, el cigüeñal y la bomba hace bajar el centro de gravedad de toda la máquina, lo que se traduce en una reducción de las vibraciones y del desgaste de las piezas durante el funcionamiento.

El bloque de la bomba, el cabezal de homogeneización y el sistema hidráulico están situados en el interior del bastidor de acero inoxidable, con lo que se les protege del polvo y de posibles averías.

Fuente: Apuntes de Industrialización de productos lácteos de la UNIDEG