Pasteurizadores de placas

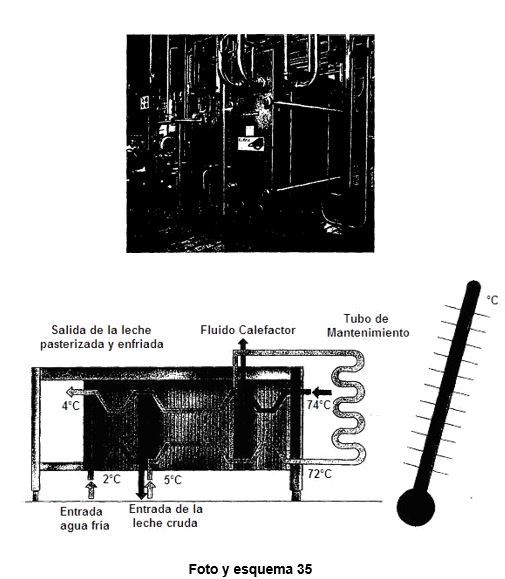

La foto 35 nos muestra un aparato de placas con varias secciones, de los que se utilizan en las industrias lácteas, heladeras, queseras, etc. Como se observa, va completamente forrado en acero inoxidable.

El cambiador de placas consiste en un bastidor rígido y una placa de presión con unas barras (superior e inferior) sobre las que se sujetan las placas. Cada placa se cuelga mediante un dispositivo especial de la barra superior, mientras que la inferior sirve de guía. El paquete de placas está comprimido entre el bastidor (placa fija) y la placa de presión (placa móvil). El cierre se consigue con cuatro per nos laterales, dos a cada lado.

Pasterizador de placas forrado en acero inoxidable, con varias secciones. En la parte inferior se ilustra el funcionamiento del pasterizador con tres secciones (regenerativa, de pasterización y de enfriamiento) y un tubo de mantenimiento de la temperatura de pasterización de la leche.

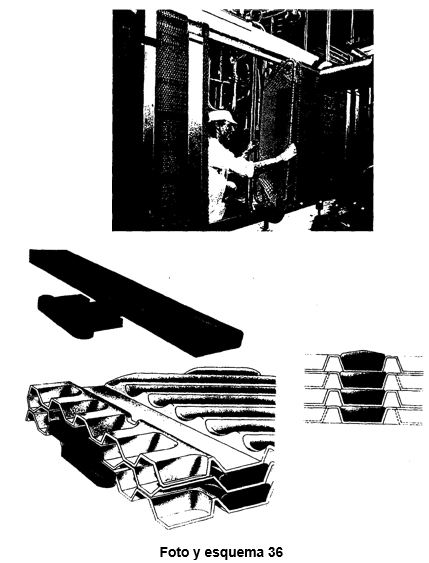

Las placas (foto 36) están onduladas a fin de obtener la máxima transmisión de calor y también para que sean más rígidas.

En un mismo bastidor se pueden realizar varios intercambios términos independientes entre sí usando placas de conexión, que son introducidas en el paquete de placas para dividirlo en diferentes secciones. Así vimos que en un pasterizador de leche teníamos cinco. Dos de enfriamiento, una regenerativa, una de calentamiento y otra de mantenimiento de la temperatura. El cambiador de placas es, por su construcción, muy fácil de desmontar para su inspección y limpieza. Además, se puede ampliar o adaptar para diferentes tareas sin dificultad. Basta añadir o quitar placas. Además, se posible invertir las placas.

Pasterizador abierto. Se pueden apreciar las placas de acero inoxidable con juntas de goma en sus bordes. Las placas son onduladas para mejorar el coeficiente de transmisión de calor. Para facilitar las tareas de mantenimiento y la higiene del proceso, las juntas son sin pegamento, y quedan sujetas en sus canales gracias a unas sujeciones de caucho sobre el borde de las placas, como se aprecia (cortesía de Tetra Pak Iberia).

Por ejemplo, las secciones regenerativas se pueden dimensionar para una mayor o menor recuperación térmica, con más o menos placas.

El esquema inferior de la foto 35 nos presenta el principio de funcionamiento de un intercambiador de calor de placas. La superficie de transmisión calorífica consta de un cierto número de placas de metal ondulado, provistas de juntas de caucho especial, comprimidas entre sí. Las placas están pro-vistas de orificios en las esquinas, dispuestos de tal manera que los dos medios entre los que se intercambia calor circulan alternativamente por los espacios entre las placas. Las direcciones de flujo se eligen generalmente de forma que los dos medios pasen en contracorriente, con lo que el rendimiento térmico es mejor. También pueden hacerse circular en el mismo sentido.

Las juntas de caucho van pegadas a las placas con pegamento especial, pero acaba de surgir un nuevo tipo de aparatos donde las juntas entran por presión en una ranura de cola de milano, sin necesidad de pegamento alguno, por lo que son muy fáciles de montar y desmontar, además de la ventaja higiénica que supone la eliminación del pegamento (parte inferior de la foto 36).

Fuente: Apuntes de Industrialización de productos lácteos de la UNIDEG