Recepción de la leche

El esquema 9 nos presenta el sistema de recepción y tratamientos previos de la leche en una central lechera.

La cisterna (1) es descargada pasando en primer lugar la leche por un tamiz (2) donde se separan las impurezas más groseras que pudiese llevar. Inmediatamente después pasa a un pequeño depósito de desaireación (3) sometido a la acción del vacío para eliminar el oxígeno ocluido.

Normalmente, la leche contiene un 4 % de aire que se encuentra disuelto o en forma de burbuja. Por otra parte, la leche absorbe más aire a temperaturas bajas, por lo que es especialmente importante evitar la mezcla con aire cuando la tenemos a 3-8°C.

Los tratamientos mecánicos, como bombeo, agitación. etc., a que tan frecuentemente es sometida la leche, incorporan aún más aire, que tiene malas consecuencias sobre la calidad:

– Formación de espuma.

– Fraccionamiento de la materia grasa.

La formación de espuma acarrea problemas tales como errores volumétricos en la medición, pérdida de eficacia en la pasterización, etc.

Por ejemplo, en la tabla l0 se clasifica la leche según su contenido en ácidos grasos libres por litro, llegando a proponerse en algunos países europeos una reducción en el precio pagado cuando ese coeficiente sea superior a 0,8. Cuando es superior a 1,5 se nota ya un sabor especial.

Volviendo al esquema 9, una bomba (8) envía la leche a un depósito intermedio (4) donde se deben tomar muestras para analizar diversos parámetros. La tabla 11 nos da algunos de esos parámetros que deben ser sometidos a análisis al llegar una cisterna y cuando tenemos la leche almacenada. Estos son controles internos que debe tener la central lechera de la materia primera que recibe.

Otra bomba (8) envía la leche desde el depósito (4) a una centrífuga de alta velocidad (5), cuya misión es separar la mayoría de las impurezas sólidas e incluso un número elevado de microorganismos de la leche.

Después se procede a su enfriamiento en un aparato de placas (6) hasta una temperatura de 4° C. Otra bomba lleva la leche hasta el depósito de almacenamiento final (7).

Como se ve, son muchos los bombeos a que es sometida la leche, por lo que es necesario dimensionar bien las bombas y las tuberías para evitar los problemas antes citados. Cuanto más estrecha sea una tubería para un caudal determinado de leche, mayor estrés mecánico se producirá con aparición de más ácidos grasos libres. Las pérdidas de

carga también son mayores con diámetros pequeños, que origina más incorporación del aire, necesidad de un bombeo más potente, etc.

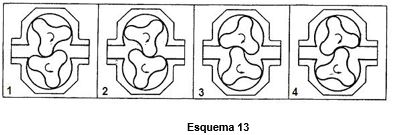

Se recomienda también el uso de bombas de desplazamiento positivo a temperaturas inferiores a 40° C, ya que entonces la emulsión de grasa está parcialmente fundida y cristalizada, siendo especialmente sensible. El esquema 13 nos presenta el principio de funcionamiento de una bomba de lóbulos que se caracteriza por la suavidad con que se trata al producto. Se realiza el bombeo mediante dos rotores que giran sin rozamientos entre ellos y que son arrastrados por un juego de engranajes ubicados en un compartimiento independiente. El giro de los lóbulos o rotores crea sucesivas cámaras que producen la aspiración e impulsión del producto sin cizallamiento.

Principio de funcionamiento de una bomba de lóbulos