Congelación industrial

El proceso industrial de la congelación de hortalizas consta de varias etapas. En primer lugar la hortaliza es recolectada y transportada hasta la planta procesadora. Esto se realizará tan rápidamente como sea posible, porque el producto perderá su calidad si se mantiene en condiciones inadecuadas. El material deberá ser limpiado, seleccionado y clasificado. Esto puede realizarse en cualquier etapa entre la explotación agrícola y la entrada en la línea de tratamiento. Para los distintos artículos se usarán métodos diferentes.

La clasificación puede efectuarse en base al tamaño, color, grado de maduración, o según otros muchos factores. Tras la selección y clasificación adecuadas de la materia prima puede iniciarse el tratamiento principal. Puede ser precisa una limpieza posterior. El material puede tener que ser pelado. Algunas hortalizas de gran tamaño deberán ser troceadas.

Algunas hortalizas tendrán que ser escaldadas, por lo que serán transportadas a través del escaldador, y refrigeradas antes de un tratamiento posterior. Las condiciones del escaldado variarán según el tamaño y las características de la hortaliza.

Según se ha indicado anteriormente, la congelación impone la eliminación de calor del producto para hacer bajar la temperatura hasta la de almacenamiento, por debajo de la misma. Esta transferencia de calor puede realizarse mediante el empleo de distintos medios para intercambio de calor identificados anteriormente. Por ejemplo, el calor puede extraerse mediante el contacto del producto con aire frío.

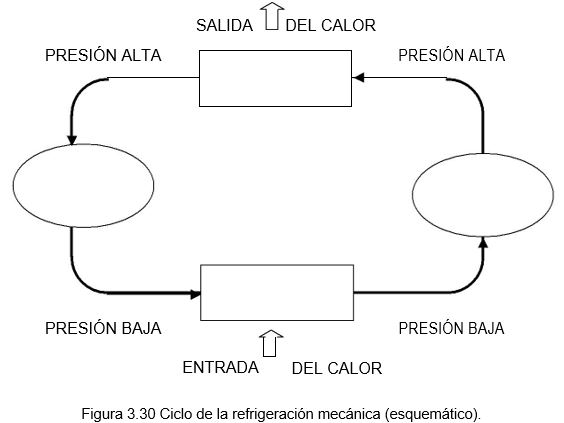

Son necesarios, por supuesto, algunos medios para la generación de airé frío. Esto se logra mediante refrigeración mecánica, que se usa para enfriar los serpentines para intercambio de calor a través de los cuales puede pasar el aire, que se enfría hasta alcanzar la temperatura precisa para su utilización en el congelador. Los sistemas de refrigeración mecánica se componen de cuatro elementos: un compresor, un condensador, una válvula de expansión y un evaporador (Figura 3.30). El calor es eliminado desde la región de baja temperatura mediante la evaporación del fluido de trabajo, que se encuentra sometido a presión baja, y es parcialmente líquido.

El vapor fluye hacia el compresor, que aumenta la presión con el consiguiente incremento de la temperatura del líquido de trabajo. El calor se extrae ahora del líquido de trabajo y se elimina hacia el medio ambiente exterior en el condensador, en esta fase el fluido se licua. Este líquido puede atravesar ahora la válvula de expansión hacia el lado de baja presión. La temperatura desciende, y se inicia de nuevo el ciclo con la ebullición en el evaporador del líquido a baja presión, y con la consiguiente absorción de calor.

Varios refrigerantes son de uso común. Entre los mismos se incluyen algunos clorofluorocarbonos, y amoniaco. Las propiedades importantes que deben tener los refrigerantes eficaces incluyen:

a) Un punto de ebullición bajo para llegar al evaporador con una temperatura baja sin necesidad de que sea demasiado baja la presión en el evaporador.

b) Un elevado calor latente de evaporación para que sea mínima la cantidad de refrigerante que tiene que evaporarse para conseguir el efecto refrigerante preciso.

c) Un vapor denso esto permitirá reducir el tamaño del compresor.

d) Una presión adecuada a la temperatura precisa para la eliminación de calor en el compresor. Debe tenerse en cuenta la temperatura ambiental del condensador, por ejemplo, un condensador para refrigeración de aire en California podría precisar una temperatura en el condensador superior a 40º C; un condensador para refrigeración de agua podría funcionar a 25°C o menos. Una presión demasiado alta en el condensador puede originar problemas de ingeniería.

e) Baja toxicidad en caso de fugas. En el caso del amoniaco, la facilidad con que son detectadas las fugas nos permite dejar a un lado este requisito.

f) Una escasa capacidad de inflamación.

g) Un coste reducido.

Ningún refrigerante puede cumplir todos estos requisitos, por lo que los refrigerantes usados en la industria son seleccionados en base a sus aspectos prácticos.

Según se ha indicado, la refrigeración mecánica puede ser usada para enfriar serpentines a través de los cuales pasa el aire. Estos serpentines evaporadores pueden funcionar dentro de un margen de temperaturas de forma que el aire alcance la temperatura deseada. El aire enfriado tiene que ser canalizado entonces hacia el equipo de congelación. El tiempo preciso para la congelación del producto en el interior del congelador variará dependiendo de factores tales como la temperatura del aire, la velocidad del aire y el tamaño del producto.

Algunos congeladores que utilizan aire como medio para el intercambio de calor consisten en cámaras en cuyo interior se introduce el producto que mantiene contacto con el aire frío. Este método puede ser un procedimiento por lotes, o un procedimiento semi-continuo si las cámaras son atravesadas por transportadores cargados con el producto. En otros congeladores, los transportadores u otros medios pueden conducir el producto a través de una zona de aire frío. Según sean las necesidades del proceso puede variarse la temperatura del aire, el camino recorrido por producto y el tiempo de permanencia.

El aire enfriado no constituye el único medio eficaz para la transferencia de calor, existen varias alternativas, que pueden ser más convenientes en determinadas circunstancias. Una de las alternativas consiste en el contacto del producto con placas metálicas frías. Estas placas son enfriadas internamente, bien por medio de la circulación de un fluido secundara para intercambio de calor, que también circula a través de los serpentines para intercambio de calor de la unidad de refrigeración mecánica, o mediante la expansión directa del refrigerante en el interior de las placas.

La eficacia de los congeladores de placas depende de forma crítica de la efectividad con que se realiza el intercambio de calor entre el producto y la placa enfriada. Cuando existe un buen contacto entre el producto y las placas, este método de conducción puede ser un procedimiento muy efectivo para la congelación.

Los congeladores por inmersión utilizan un líquido como medio para la transferencia de calor. La salmuera enfriada es el líquido usado más comúnmente para la congelación por inmersión. Esta salmuera es enfriada al circular a través de lo serpentines evaporadores del sistema de refrigeración mecánica. La transferencia de calor es buena.

Según se ha indicado anteriormente, el cloro- fluoro -carbón líquido ha sido empleado como líquido de inmersión, aunque por razones de medio ambiente dejará probablemente de ser usado. También pueden usar se lo fluidos criogénicos para el intercambio de calor mediante inmersión para aprovechar el factor del calor latente y conseguir, al mismo tiempo, que resulte innecesario tener que disponer de refrigeración mecánica en la planta industrial. Para conseguir que el producto establezca contacto con el agente seleccionado para la transferencia de calor se dispone de tres procedimientos.

Estos son:

(1) por partidas, completándose el tratamiento de cada partida antes de la introducción en el congelador de la siguiente partida; (2) procedimiento semi-continuo, con el producto entrando y saliendo por partidas, aunque cada partida precisa vario ciclos de tiempo antes de retirarla; y

(3) procedimiento continuo, en el que el producto entra y sale de forma continuada. Las características de cada procedimiento serán tratadas de forma independiente.

Fuente: Apuntes de Industrialización de frutas y hortalizas de la UNIDEG