Los alimentos enlatados

Los primeros envases se hacían a mano, con hojalata, uniendo las tapas y la costura lateral del cuerpo con soldadura (aleación plomo- estaño) y así hasta el 1900 en que el método del sentido de las dos tapas a los cuerpos se desarrolló comercialmente.

El bote de doble sentido, conocido como bote sanitario, se desarrolló en la segunda mitad del siglo XIX extendiéndose por Europa. El logro esencial fue que la tapa se enganchaba a la pestaña empleando una cerradora y una junta de goma que rellena los espacios del solapado.

Carlos Arns desarrolló el primer producto químico de sellado para reemplazar la junta de goma en USA en 1900. Esto abrió el camino a las grandes cadenas ultrarrápidas de fabricación de botes para las que la Ams Machine Company produjo el equipo de cerrado.

La moderna hojalata se produce depositando electrolíticamente estaño sobre una plancha fina de acero dulce de bajo contenido en carbono. El espesor de la lámina de acero varía desde unos 0.16 mm (lámina «reducida doble«) hasta un máximo de 0.25 mm. El tipo de hoja es verdaderamente importante; se requieren bajos niveles de fósforo y algunos metales y para las frutas se necesita hojalata especial de buena resistencia a la corrosión.

La unidad usada para medir la cantidad de hojalata se basa en la relación entre el área y el peso; se conoce como Systeme Internacionale Tinplate Area (SITA). El peso de la capa de revestimiento de estaño se expresa en gramos por metro cuadrado y su valor oscila entre 1.4 y 11.2.

La hojalata se realiza también con distintas densidades de estaño sobre la otra superficie, así si es necesario, pueden especificarse grados diferentes de protección de acuerdo con la severidad de las condiciones ambientales.

Aunque la hojalata es el material más importante empleado para el envasado de alimentos también existen láminas de acero sin estaño («tinfree steels»).

El principal producto en esta categoría es el «Hi-Top» un revestimiento de cromo/óxido de cromo (75/25 por ciento) desarrollado por Toyo Kohan Company en Japón. Es especialmente usado para enlatar ruibarbo manufacturado aunque es adecuado también para otros productos alimenticios, especialmente para pasta de tomate.

El moderno «open-top» o bote sanitario es básicamente un envase de tres piezas que comprende un cuerpo y dos tapas. El cuerpo está formado por un cilindro de chapa lisa y las pestañas laterales son enganchadas antes de llevar a cabo la soldadura con plomo, estaño o una mezcla de los dos.

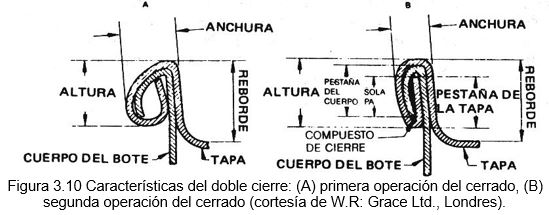

Las tapas son estampadas a partir de un rollo de hojalata; se les aplica un compuesto de relleno que actúa como una junta que asegura el cierre hermético sobre el interior de la solapa. Una pestaña formada en los bordes de cada terminal del cuerpo encaja dentro de la solapa y las dos se unen por una doble operación de cierre (ver Fig. 3.10).

En ésta los dos componentes son enrollados conjuntamente para formar una unión compacta; la forma y las dimensiones de la misma deben ajustarse con precisión para que el cierre sea efectivo. El fabricante de botes ordinariamente cierra un extremo del cuerpo antes de la entrega, pero si los botes van destinados a largas distancias es más conveniente aplastar los cuerpos y devolverles la forma original en el lugar donde van a ser usados.

Descubrimientos más modernos han aportado la fabricación de botes de soldadura directa y así mismo el bote de dos piezas, («embutido»), estirando en profundidad la hojalata para formar un cuerpo sin costura lateral o agrafe. Así mismo, hay botes de fácil apertura y envases delgados presurizados que sólo se usan para bebidas carbónicas.

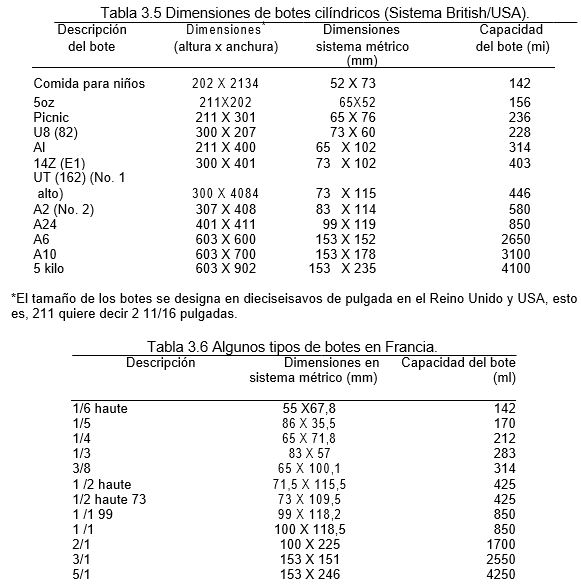

Las dimensiones de los botes varían enormemente de un país a otro. Existen dos sistemas en funcionamiento para la designación de tamaños, llamados British/USA y métrico europeo. Algunos de los tamaños más frecuentes se muestran en las Tablas 3.5 y 3.6.

Todos los tipos de chapa son ulteriormente protegidos por sistemas de barnizado adecuados. Los tipos «tres piezas» se barnizan ante s de formar el bote, pero a los «dos piezas» (esto es cuerpo sin costura y tapa) es necesario barnizarlos después de formado el bote.

Las principales clases de barnices empleados son:

– oleorresinosos o básicamente oleosos,

-fenólicos, basados en resinas fenol-formaldehídicas,

– epoxifenólicos basados en epiclorhidrina y difenilolpropano y

– acrílicos.

Para contenidos ácidos, tal como frutas que contienen pigmentos antociánicos rojo/azulados, se emplean revestimientos dobles de barnices epoxifenólicos y oleorresinosos. Para algunas frutas solamente se barnizan los fondos, aunque para la piña si se utiliza un envase de hojalata sin barnizar; se desarrolla un color amarillo cuando el estaño se desprende de la hojalata y reacciona con los componentes de la piña.

Para hortalizas que contienen cantidades apreciables de compuestos sulfurados es necesario que el bote tenga un revestimiento que sea sulfuro-absorbente, es decir óxido de zinc que se convierte por el azufre en sulfuro de zinc.También se emplean para hortalizas barnices pigmentados de aluminio basados en epoxiresinas.

Es importante discutir las exigencias en la fabricación de botes antes de iniciar la fabricación, porque cada producto requiere una fórmula especial que se alcanza a partir de la experiencia y estudios de tiempo de conservación.

Fuente: Apuntes de Industrialización de frutas y hortalizas de la UNIDEG