Escaldado con vapor

La principal ventaja del escaldador con vapor consiste en que provoca un menor arrastre de solutos de las hortalizas. Esto mejora la retención de nutrientes solubles y reduce el efluente derivado de la operación de escaldado.

Entre las hortalizas que son escaldadas normalmente con vapor se incluye el maíz dulce cortado y el brócoli. Estos productos presentan superficies de corte de las que el agua utilizada para el escaldado arrastra nutrientes con facilidad.

Los escaldadores mediante vapor que consisten en una cinta de tela metálica que atraviesa una cámara o túnel con vapor han sido sustituidos por escaldadores más eficaces en los que el vapor se encuentra en un medio cerrado.

Resulta considerable la pérdida de vapor en la entrada y salida de productos en el escaldador de tipo túnel y el diseño de la cámara o túnel de vapor suele dificultar su limpieza. Ray describió un escaldador que utiliza un 50% menos de energía que el escaldador convencional.

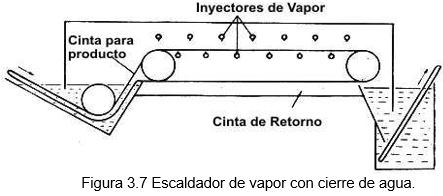

Este aparato es similar al escaldador convencional de cinta con la excepción de que la entrada y salida de productos se efectúa a través de un cierre hidráulico o de agua tal como se indica en la Figura 3. 7. La tapadera desmontable dispone también de cierre hidráulico y se levanta sobre un caballete para permitir que el escaldador sea limpiado con facilidad.

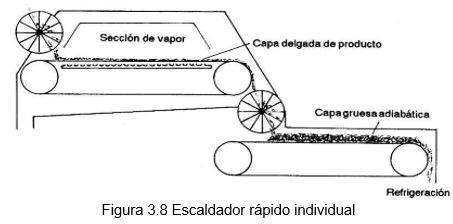

Lazar y col. han propuesto un tipo de escaldador llamado escaldador rápido individual. En este sistema los trozos de las hortal izas se extienden formando una capa fina sobre una cinta de tela metálica que moviéndose con rapidez atraviesa una cámara de vapor. El calentamiento no encuentra obstáculos rápido que en otros sistemas en los que tienen que ser calentados trozos de hortalizas formando varias capas.

El calentamiento mediante vapor del producto actúa el tiempo suficiente para inactivar los enzimas existentes hasta la mitad de la distancia entre la superficie y el centro de la porción del vegetal.

Los trozos de hortalizas son depositados posteriormente sobre una cinta que se mueve más lentamente donde se permite que la capa más gruesa de porciones del vegetal se equilibre térmicamente antes de su enfriamiento como se indica en la Figura 3.8. El perfeccionamiento de esta idea ha permitido desarrollar dos escaldadores comerciales diferentes.

Uno de estos diseños ha sido desarrollado por Cumming y col. de Agriculture Canada y dispone de entrada y salida tipo paleta hacia la cámara de vapor. El producto, por ejemplo guisantes, es calentado en una capa fina sobre una cinta con vapor saturado que es dirigida hacia arriba a través de la cinta para ejercer una acción fluidificante sobre los guisantes.

Los guisantes son calentados durante 35 segundos antes de atravesar la salida y caer en una cinta de cangilones en la que permanecen durante otros 55 segundos antes de ser enfriados. El escaldado con vapor durante 35 segundos resulta insuficiente para inactivar totalmente los enzimas ya que el calor no penetra hasta el centro de los guisantes.

En la sección de mantenimiento se equilibra la temperatura en los guisantes para realizar un escaldado adecuado. Dunlop asegura que este escaldador precisa un 90 % menos de vapor y produce un 90 % menos efluente que un escaldador con agua.

En otro escaldador rápido individual descrito por Brown y col. se utiliza un sistema vibratorio para la transmisión del producto. Este escaldador dirige el producto hacia la parte inferior de un transportador vibratorio espiral en la sección de vapor y después mantiene las porciones de vegetal en un contenedor adiabático aislado hasta completar el escaldado.

La hortaliza pasa después a otro transportador vibratorio espiral en que es refrigerada con aire. Una característica nueva de este escaldador consiste en el retorno del condensado desde la sección de vapor hacia la corriente de aire de la sección de enfriamiento en forma de una pulverización atomizada.

Así se enfría el producto y el resultado es la carencial virtual de efluente producido en la sección de escaldado. Ha sido descrita una máquina de gran tamaño capaz de escaldar 10 toneladas de hortalizas por hora. Robe describió un escaldador que funciona con elevada temperatura durante un corto plazo de tiempo. Esta máquina es similar a la peladora con vapor a elevada presión. Las hortalizas son cargadas en el recipiente y actúa vapor a presión durante unos 90 segundos mientras gira el recipiente.

Son refrigeradas parcialmente en el recipiente y posteriormente se descargan para la refrigeración final. El sistema cerrado utiliza el vapor de forma eficaz en la proporción 8:1 entre producto y vapor.

Fuente: Apuntes de Industrialización de frutas y hortalizas de la UNIDEG