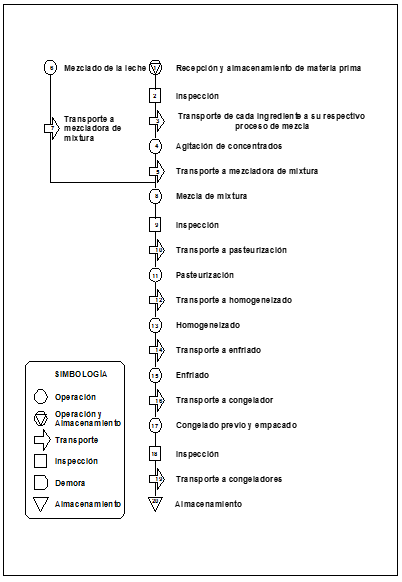

Flujo del proceso productivo en un nivel artesanal/microempresa

Se presenta el flujo del proceso productivo a nivel general, referente al producto seleccionado del giro y analizado con más detalle en esta guía.

Sin embargo, éste puede ser similar para otros productos, si el proceso productivo es homogéneo, o para variantes del mismo.

La simbología utilizada es la siguiente:

Recepción y almacenamiento de materia prima.- Las materias primas se reciben en el almacén en estado seco, líquido, congelado, empacado en barriles, en latas, dentro de cajas contenidas en bolsas u otros recipientes como botellas.

La materia prima que se recibe, para elaboración del helado de crema

- Leche descremada en polvo

- Suero de queso

- Grasas de origen animal

- Sólidos no grasos (suero en polvo, leche entera en polvo y leche descremada en polvo).

- Azúcar

- Estabilizantes

- Emulsificantes

- Sabor y color

Los ingredientes secos serán puestos en un lugar de almacenamiento que forzosamente será seco y frío.

De igual modo, la materia prima que llega congelada como la leche condensada se mantendrá en los congeladores o en contenedores endurecedores.

Inspección.- La leche entera y descremada, así como la crema son inspeccionadas, probadas y pesadas.

Estas materias primas se someten a pruebas para determinar si son adecuadas para su uso e incluyen: determinación de la densidad, punto de congelación, determinación de la acidez, precipitación con alcohol y ebullición.

Transporte de ingredientes a su respectivo proceso de mezcla.- Las materias primas se transportan con diablos o manualmente a los procesos de mezclado.

Mezclado de la leche.- El mezclado se realiza en un tanque procesador redondo. En éste se mezcla la leche compuesta por la leche en polvo, suero, grasa butílica y agua y a base de batido, incluso los materiales congelados usados en la mezcla se tratarán directamente en el proceso con un aditivo que le ayude a regresar a sus condiciones originales.

Lo recomendable es que en los tanques se agreguen primero los ingredientes líquidos y la mezcla se caliente mediante agitación continua.

Transporte a la mezcladora de mixtura.- El transporte de la leche (no es un producto líquido) se realiza mediante tinas o cubetas.

Mezclado de mixtura.- Se realiza con una mezcladora de mixtura de helado en la cual se prepara la mezcla exacta antes de entrar al proceso de congelamiento.

Inspección.- La mezcla se deja enfriar hasta que llegue a temperatura ambiente, es conveniente hacer pruebas de ésta antes de la pasteurización y corregir en caso de que existan posibles errores, ya que si no se corrigen afectarán directamente los procesos subsecuentes y se obtendrá un producto de menor calidad.

Transporte a pasteurización.- La mezcla de helado se transporta manualmente en cubetas o tinas de plástico.

Pasteurizado.- La mezcla de helado llega a la autoclave donde se realiza la pasteurización, la cual sirve para eliminar el contenido microbiológico de la mezcla. Las temperaturas adecuadas para la pasteurización de la mezcla son: a 71° C por 30 minutos ó 80 ° C por 25 minutos.

Filtrado.- Esta actividad consiste en homogeneizar el producto, lo que se realiza mediante un tanque homogeneizador, el objetivo de esta actividad es prevenir la separación de los diversos ingredientes, uniformizar el producto, reducir el efecto de “requesón” y darle una apariencia cremosa al helado, este proceso se lleva a cabo bajo temperaturas de 62° C aproximadamente.

Transporte a nevera. El transporte se realiza mediante tinas o cubetas.

Enfriado.- El enfriado se realiza mediante un tanque enfriador el cual mantiene una temperatura baja de la mezcla para que no exista posibilidad de que se generen microorganismos en el transcurso de lo que resta del proceso.

Es imperativo que el enfriado del helado sea rápido para prevenir el mencionado crecimiento bacteriológico y evitar que la mezcla se vuelva excesivamente viscosa.

El helado es tratado en “conserva” ó “crecimiento” para que las proteínas y la grenetina en la mezcla absorban el agua previniendo la formación de cristales de hielo.

Transporte a congeladores.- Se realiza manualmente con tinas o cubetas.

Congelado previo, empaque e inspección.- Con esta actividad se busca congelar parcialmente la mezcla e incorporarle aire, buscando el incremento de volumen debido a las burbujas de aire atrapadas. Esto se considera como un punto de referencia en la maduración del helado y se puede presentar tanto en tambos o tanques, como en líneas continuas (bandas sin fin).

Transporte a endurecimiento.- El helado ya empacado se transporta con diablos al área de endurecimiento, que será el almacén de producto terminado.

Almacenamiento.- Ya que el helado se encuentra en los contenedores o envases es llevado al departamento de endurecimiento, donde permanecerá hasta que llegue el momento final de su despacho y embarque. La temperatura del cuarto de endurecimiento debe mantenerse entre los -25 y -30° C y debe ser controlado automáticamente para que se evite una fluctuación en la temperatura. El endurecimiento debe efectuarse dentro de un lapso de 24 horas.